Request a Quote

Request a Quote

_1650785659_WNo_1000d560.webp)

Если вы хотите купитьштамповочный прессдля обработки продукции, вам необходимо больше знать о процессах штамповки. Многие люди знают только одностороннее знание прессы, понимание процесса штамповки невелико.

В этой статье я надеюсь узнать:

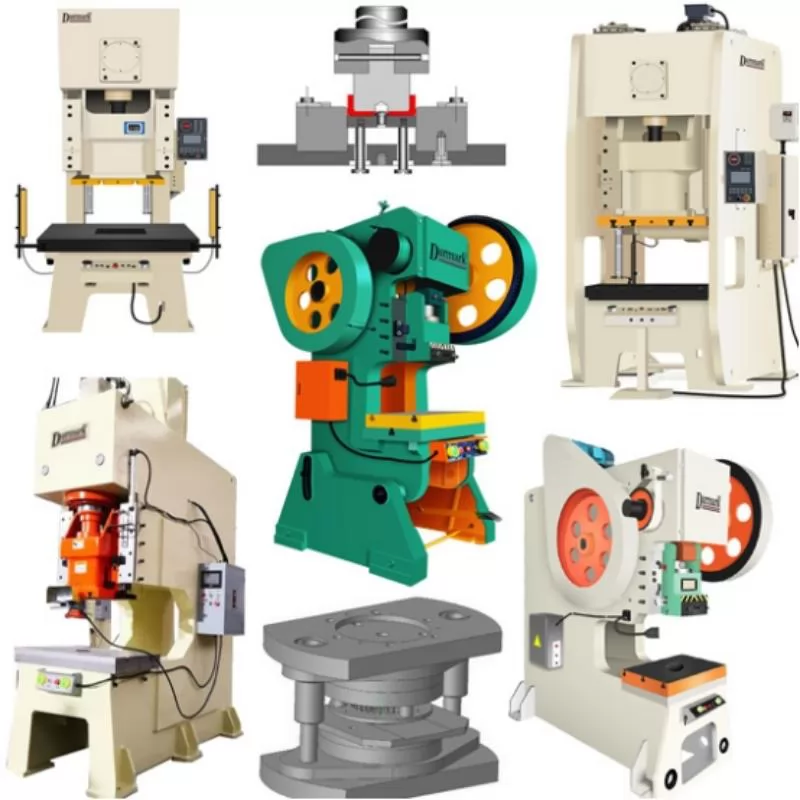

Пробивной станок представляет собой вырубной пресс. В производстве процесс штамповки находит все более широкое применение из-за экономии материалов и энергии, высокой эффективности, низких технических требований к оператору и благодаря разнообразию применений пресс-форм, позволяющих изготавливать изделия, которые невозможно получить при механической обработке.

Штамповочное производство в основном ориентировано на пластину. С помощью пресс-формы мы можем производить вырубку, штамповку, формовку, волочение, правку, тонкую штамповку, формование, клепку, экструзию и т. д., широко используемые в различных областях. Например, мы используем розетки, чашки, шкафы, посуду, компьютерные корпуса... Существует множество аксессуаров, которые можно изготовить с помощью пуансона и штампа.

Принцип конструкции пробивного пресса заключается в преобразовании кругового движения в линейное движение, приводе маховика за счет мощности главного двигателя, приводной шестерни, коленчатого вала через муфту (или эксцентриковую передачу), шатуна и т. д. для достижения линейного движения ползуна, от главный двигатель для перемещения шатуна по кругу.

Пресс оказывает давление на материал, пластически деформируя его для получения желаемой формы и точности, поэтому необходимо использовать набор форм (разделенных на верхнюю и нижнюю формы).

Пробойники делятся на: механические пробойники, пневматические пробойники, гидравлические пробойники,

Линия по производству штамповки разделена на: линию по производству валковой штамповки и линию по производству штамповки листового металла.

Гибка: метод пластической формовки, при котором металлические пластины, трубная арматура и профили сгибаются под определенным углом, кривизной и формой. Гибка – один из основных процессов, широко применяемых в штамповочном производстве. Изгиб металлических материалов по своей сути представляет собой процесс упругопластического деформирования. После разгрузки заготовка будет производить упруго-восстановительную деформацию в направлении, называемом отскоком. Упругое сопротивление влияет на точность заготовки и является ключевой технологией, которую следует учитывать в процессе гибки.

Глубокая вытяжка: глубокая вытяжка, также известная как вытяжка или каландрирование, представляет собой метод обработки штамповки с использованием формы для изготовления заготовок после вырубки на открытые полые детали. Тонкостенные детали цилиндрической, ступенчатой, конической, сферической, коробчатой и другой сложной формы могут быть изготовлены методом глубокой вытяжки. В сочетании с другими процессами штамповки можно также производить чрезвычайно сложные детали. Из-за различных геометрических характеристик положение очага деформации, характер деформации, распределение деформации, а также напряженное состояние и закон распределения каждой части заготовки имеют существенные различия, даже существенные различия.

Вытягивание: осуществляется через вытяжную матрицу, чтобы оказать натяжение на лист, так что лист создает неравномерное растягивающее напряжение и растягивающую деформацию, затем лист и поверхность установки вытяжной матрицы постепенно расширяются, пока поверхность вытягиваемой модели полностью не подойдет. Объектом применения формы вытягивания является в основном оболочка двойной кривизны с определенными пластиковыми материалами изготовления, большой площадью поверхности, плавными и плавными изменениями кривизны и высокими требованиями к качеству. Из-за простоты используемого технологического оборудования и оборудования коэффициент использования материала и производительность невысокие.

Прядение: это своего рода технология ротационной обработки металла. В процессе обработки заготовка активно вращается вместе с прядильной матрицей или прядильная головка активно вращается вокруг заготовки и прядильной матрицы, а прядильная головка перемещается относительно стержневой матрицы и заготовки, заставляя заготовку производить непрерывную локальную деформацию и получить необходимые полые вращающиеся детали корпуса.

Придание формы: использование установленной формы абразивного инструмента для восстановления формы изделия. В основном отражается на плоскости давления, пружинной стопе и так далее. Поскольку некоторые материалы обладают эластичностью, не могут гарантировать качество литья, использование повторной обработки.

Выпучивание: метод обработки, при котором используется форма, позволяющая сделать пластину тонкой и увеличить локальную площадь поверхности для получения деталей. Обычно используется волнообразная формовка, выпучивание цилиндрических заготовок и вытягивание плоских заготовок. Выпучивание может быть достигнуто различными методами, такими как штамповка, резина и гидравлический метод.

Отбортовка: это метод обработки пластмассы, при котором край тонкой листовой заготовки или узкая полоса края заготовки заводского изготовления изгибается в вертикальный край по кривой или прямой линии. Отбортовка в основном используется для усиления кромки деталей, удаления обрезанных кромок и изготовления деталей, которые собираются и соединяются с другими деталями или трехмерными деталями сложной формы и разумного пространства, одновременно улучшая жесткость деталей.

Усадка: это метод штамповки, позволяющий уменьшить диаметр открытого конца полых деталей или заготовок без вытянутого фланца. До и после усадки изменение диаметра торца заготовки не должно быть слишком большим, иначе торец материала будет сильно сжат и сморщен. Поэтому от большого диаметра горловины до малого диаметра часто требуется многократная усадка.

Пуансоны широко используются в электронике, средствах связи, компьютерах, бытовой технике, мебели, транспорте, штамповке и штамповке деталей оборудования (автомобилей, мотоциклов, велосипедов).

Фюзеляж устойчив, не деформируется.

Стабильная высокая точность.

Надежная и безопасная работа.

Автоматизация производства, экономия труда, высокая эффективность.

Регулировка скорости скольжения разделена на ручную регулировку и электрическую регулировку, что удобно, надежно, безопасно и быстро, а точность может достигать 0,1 мм.

Новый дизайн и защита окружающей среды. Он имеет такие преимущества, как низкий уровень шума, низкое энергопотребление и отсутствие загрязнения.

Выбирайте штамповочное оборудование, прежде всего, чтобы четко понимать характеристики обрабатываемой продукции (в том числе характер процесса штамповки, размеры производства, геометрические размеры штампуемых деталей, требования к точности, распределение процесса, готовую продукцию, обращение с отходами, и т. д.).

Характеристики всех видов штамповочного оборудования (включая величину давления и мощности, вспомогательные устройства и функции, ход, скорость, точность, размер пространства формы, размер рабочего пространства и т. д.).

Подходит для сочетания этих двух характеристик. То есть производительность выбранного перфорационного оборудования и обработка продукции должны адаптироваться к требованиям производительности оборудования, чтобы, насколько это возможно, не вызывать нехватки или отходов. Затем определите тип и технические характеристики устройства.

Тип штамповки следует выбирать в зависимости от количества и скорости требуемой штамповки изделий. Разные модели прессов отличаются выбором материалов.

.png)